선별 작업은 백색 도자기 제조의 최종 단계입니다. 선별 담당자가 도자기를 하나씩 확인한 다음 품질 등급을 매깁니다. 이 단계에 이르기 전에도 수많은 품질 검사를 실시하지만, 이 단계에서 25% 이상의 제품이 폐기 처리됩니다. 가장 흔하게 나타나는 결함은 얼룩, 균열, 유약이 발리지 않은 부분, 변형, 갈라짐 현상입니다. 그중 일부는 수정 가능한 결함입니다.

00°C의 가스가마에서 24시간 동안 고온소성합니다. 재벌 굽기의 목적은 반죽 및 유약을 유리화해 도자기의 백색도, 반투명도, 공명, 경도를 강화하는 것입니다. 재벌 굽기 과정에서 도자기 부피가 크게 수축(원형 대비 10~12%)하여 최종 크기가 됩니다.선별 작업은 백색 도자기 제조의 최종 단계입니다. 선별 담당자가 도자기를 하나씩 확인한 다음 품질 등급을 매깁니다. 이 단계에 이르기 전에도 수많은 품질 검사를 실시하지만, 이 단계에서 25% 이상의 제품이 폐기 처리됩니다. 가장 흔하게 나타나는 결함은 얼룩, 균열, 유약이 발리지 않은 부분, 변형, 갈라짐 현상입니다. 그중 일부는 수정 가능한 결함입니다.선별 작업은 백색 도자기 제조의 최종 단계입니다. 선별 담당자가 도자기를 하나씩 확인한 다음 품질 등급을 매깁니다. 이 단계에 이르기 전에도 수많은 품질 검사를 실시하지만, 이 단계에서 25% 이상의 제품이 폐기 처리됩니다. 가장 흔하게 나타나는 결함은 얼룩, 균열, 유약이 발리지 않은 부분, 변형, 갈라짐 현상입니다. 그중 일부는 수정 가능한 결함입니다.선별 작업은 백색 도자기 제조의 최종 단계입니다. 선별 담당자가 도자기를 하나씩 확인한 다음 품질 등급을 매깁니다. 이 단계에 이르기 전에도 수많은 품질 검사를 실시하지만, 이 단계에서 25% 이상의 제품이 폐기 처리됩니다. 가장 흔하게 나타나는 결함은 얼룩, 균열, 유약이 발리지 않은 부분, 변형, 갈라짐 현상입니다. 그중 일부는 수정 가능한 결함입니다.

글레이징

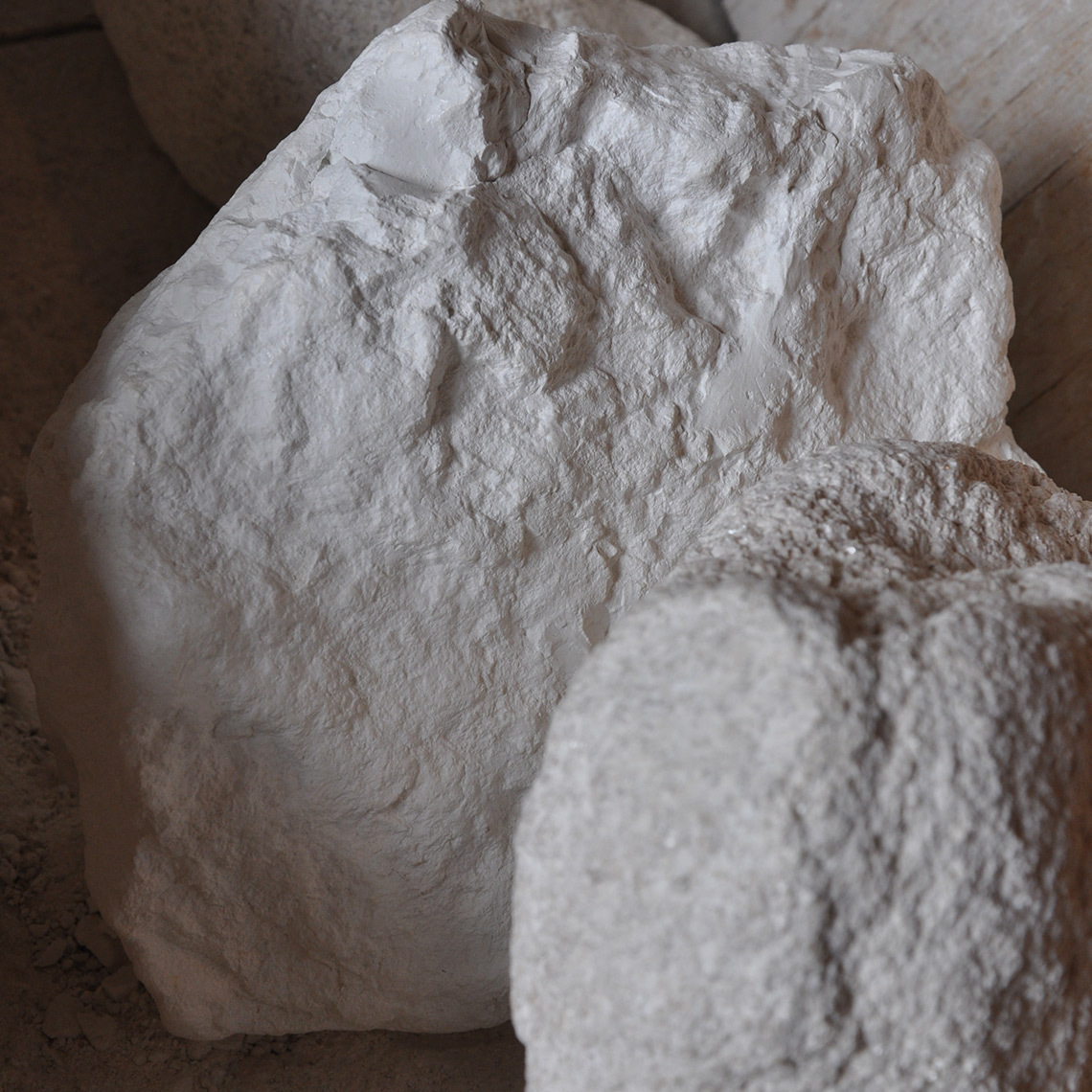

초벌 후의 도자기는 깨지기 쉬운 다공성 재질로 변합니다. 유약을 입히는 글레이징 작업은 이 다공성 덕분에 진행할 수 있습니다. 각각의 기물을 수작업으로 유약에 담갔다 꺼내면 매끄럽고 광택 있는 표면을 만들 수 있습니다. 유약을 바르지 않은 도자기는 광택이 없는 상태인데 이를 ‘초벌구이(bisque)’라고 합니다. 글레이즈는 도자기를 만드는 반죽과 동일한 성분으로 만들어지지만 성분의 비율이 다릅니다. 글레이징은 손으로 만지는 정교한 기술이 필요합니다. 각각의 기물에 균일한 두께로 입혀야 하기 때문입니다. 글레이징 작업은 높은 정확도가 필요하지만 빠르게 진행할 수 있습니다. 일례로, 숙달된 전문가의 경우 한 시간에 1,200개의 접시에 유약을 칠할 수 있습니다.

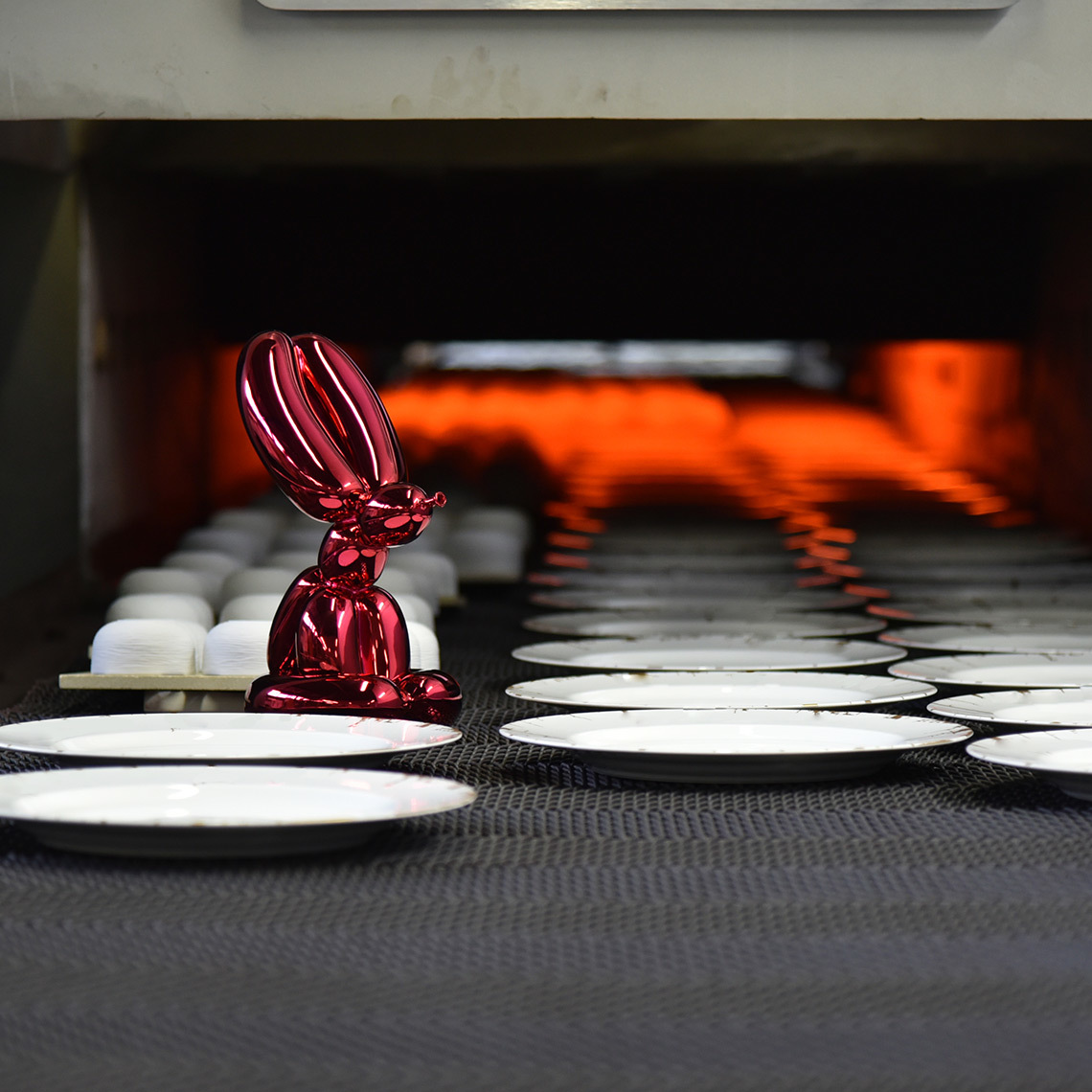

재벌 굽기

그다음 1,400°C의 가스가마에서 24시간 동안 고온소성합니다. 재벌 굽기의 목적은 반죽 및 유약을 유리화해 도자기의 백색도, 반투명도, 공명, 경도를 강화하는 것입니다. 재벌 굽기 과정에서 도자기 부피가 크게 수축(원형 대비 10~12%)하여 최종 크기가 됩니다.

선별 작업

선별 작업은 백색 도자기 제조의 최종 단계입니다. 선별 담당자가 도자기를 하나씩 확인한 다음 품질 등급을 매깁니다. 이 단계에 이르기 전에도 수많은 품질 검사를 실시하지만, 이 단계에서 25% 이상의 제품이 폐기 처리됩니다. 가장 흔하게 나타나는 결함은 얼룩, 균열, 유약이 발리지 않은 부분, 변형, 갈라짐 현상입니다. 그중 일부는 수정 가능한 결함입니다.