C’est au centre de Limoges et dans sa région qu’est fabriquée la porcelaine Bernardaud. Les deux sites de production de la Maison réalisent environ deux millions de pièces par an.

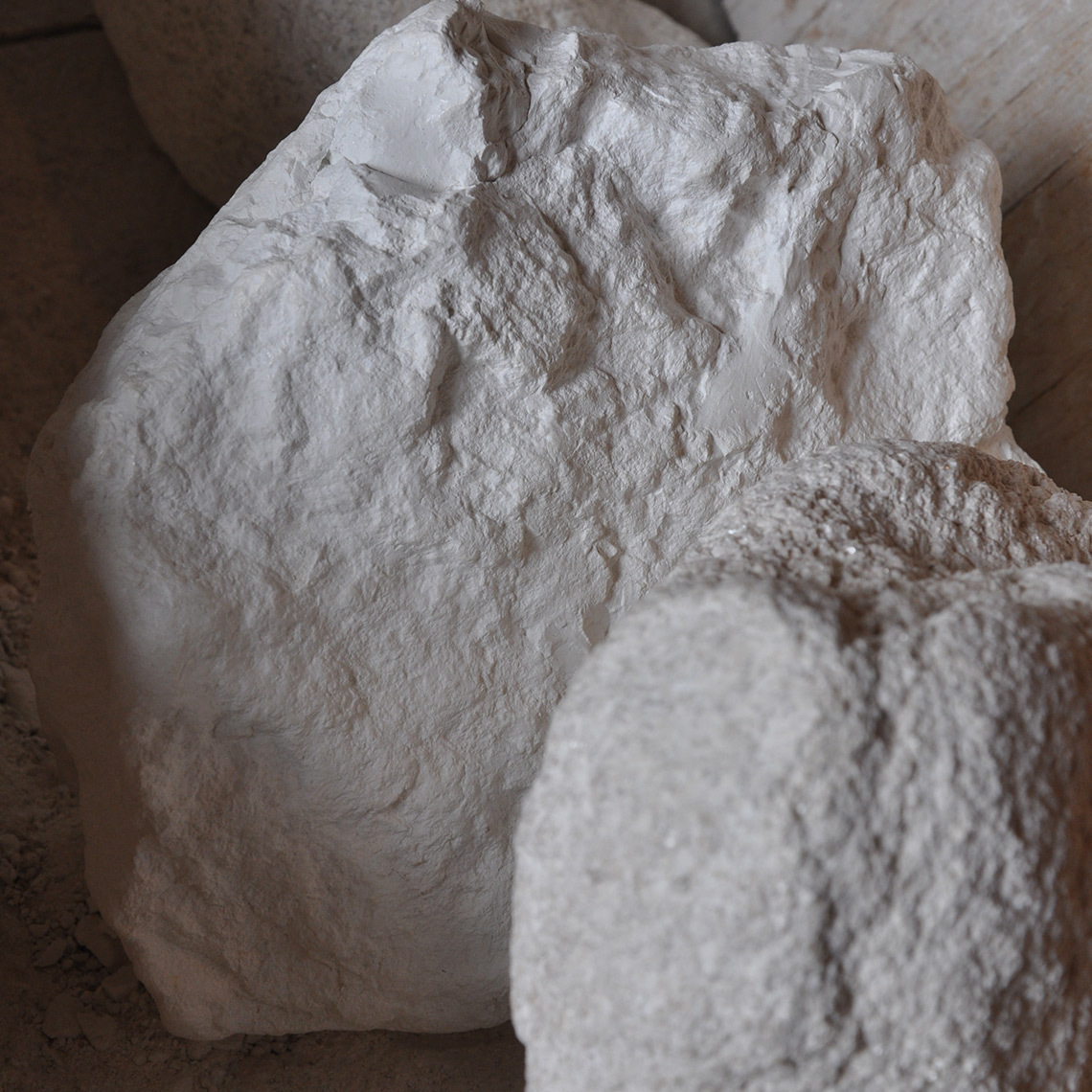

LES TROIS ROCHES

La pâte de porcelaine est composée de 50% de kaolin, 25% de quartz et 25% de feldspath. Ces matières sont délayées dans de l’eau, broyées, mélangées, tamisées puis filtrées, pour se présenter sous forme de galettes avant d’être transformées, selon les techniques de fabrication, en pâte plus ou moins liquide.

LES PÂTES

- Liquide, appelée barbotine, elle est utilisée pour le coulage.

- Désaérée et malaxée sous forme de boudins de pâte semi molle, elle est utilisée pour le calibrage.

- En poudre, obtenue par atomisation pour obtenir d’infimes granules, elle est ensuite compressée par pressage isostatique.

LES MOULES

La première phase de fabrication d’une pièce en porcelaine est la création de son modèle. À partir d’un dessin (qui représente l’objet réalisé à l’échelle finale), le modeleur réalise l’objet sous forme d’un volume de plâtre à l’échelle «taille crue», soit 14% plus grand que la taille réelle de la pièce ; en effet, il faut anticiper le retrait que prendra la pièce à la cuisson.

Le modèle (objet unique de référence) donnera naissance au moule mère appelé aussi noyau. C’est de celui-ci que seront tirés les moules de production. Ces derniers, qui permettent la réalisation des pièces de porcelaine en série, sont fabriqués en plâtre, en résine ou en acier revêtu de polyuréthane.

LE COULAGE est un procédé employé pour les pièces creuses (cafetières, vases, soupières…). La pâte liquide est versée dans des moules en plâtre. La porosité du plâtre absorbe l’eau contenue dans la pâte et fixe celle-ci contre les parois du moule. Après un temps de prise précis, proportionnel à la dimension de la pièce (il faut environ trente minutes pour une soupière) l’excédent de barbotine est rejeté. Les pièces sont alors démoulées.

LE CALIBRAGE est un procédé utilisé pour la fabrication des pièces rondes et hautes (tasses, saladiers…). Une galette de pâte semi-molle est déposée dans un moule en plâtre lui-même placé sur un tour. Un calibre métallique s’abaisse, écrase la pâte de façon à la répartir contre les parois du moule et tranche l’excédent. On parle de calibrage en creux lorsque le calibre donne le profil intérieur de la pièce et de calibrage en bosse lorsqu’il donne le profil extérieur.

LE PRESSAGE ISOSTATIQUE est un procédé utilisé depuis les années 80 pour la réalisation des pièces rondes et plates telles que les assiettes. La pâte, sous forme de granules (poudre obtenue par projection de barbotine), est comprimée à une pression d’environ 350 bars à l’intérieur d’un moule d’acier et de polyuréthane. La poudre de porcelaine devenue compacte forme l’objet. Le temps de séchage est éliminé.

LE SECHAGE

Après le démoulage, on procède au séchage des pièces, qui varie de douze à vingt-quatre heures en fonction de leur taille. Lors du séchage, les pièces subissent un retrait de 3%.

LE GARNISSAGE consiste à assembler, avec de la barbotine additionnée d’un liant, les garnitures telles que les becs et les anses sur le corps des objets, mais aussi à percer les trous sur les becs des théières et cafetières.

LE FINISSAGE permet d’ôter les coutures provoquées par la division du moule en plusieurs parties et d’effacer toute autre imperfection.

LA PREMIERE CUISSON

Les pièces subissent une première cuisson à 980° C pendant 24h dans des fours fonctionnant actuellement au gaz naturel. Cette cuisson, dite de dégourdi, durcit les pièces, les déshydrate et les rend poreuses afin que l’émail puisse ensuite se fixer en surface.

L'EMAILLAGE

À l’ouverture du four, on dispose de pièces cassantes et poreuses. Cette porosité va permettre l’émaillage. Chaque pièce, pour avoir un aspect lisse et brillant, est trempée à la main dans un bain d’émail. Les objets non émaillés conservent un aspect mat ; ils sont alors appelés biscuits. L’émail se compose des mêmes ingrédients que ceux de la pâte de porcelaine mais dans des proportions différentes. L’émaillage est une gestuelle très élaborée qui permet de déposer sur la surface de la pièce une épaisseur aussi constante que possible. Le geste est précis, rapide : 1 200 soucoupes à l’heure.

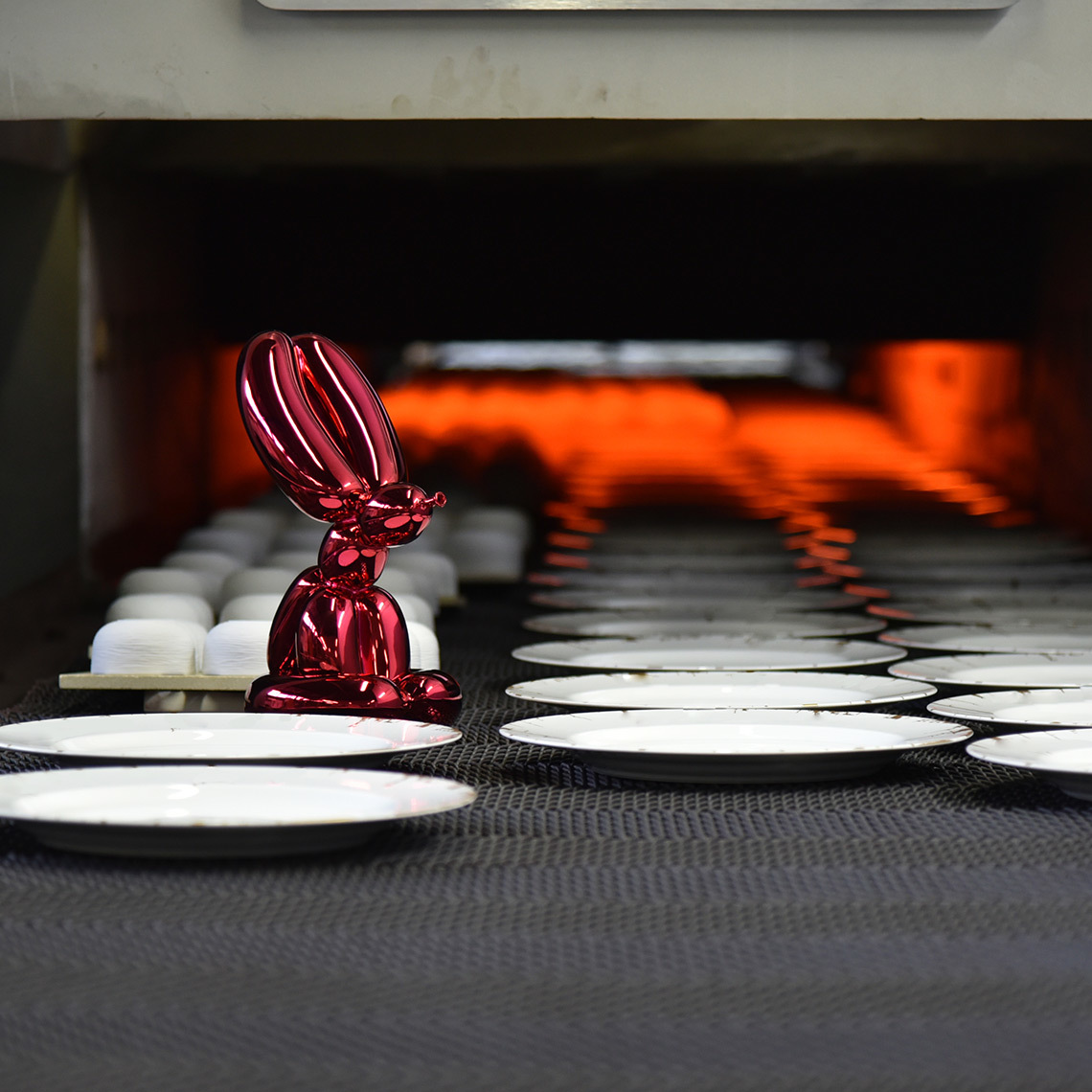

LA DEUXIEME CUISSON

Les pièces subissent ensuite une deuxième cuisson dite de grand feu, à 1 400° C durant vingt-quatre heures. Le but de cette cuisson est de vitrifier la pâte et l’émail de façon à développer la blancheur, la translucidité, la sonorité et la solidité de la porcelaine. C’est durant cette cuisson que la pièce prend l’essentiel de son retrait (10% à 12%) par rapport au modèle et atteint sa taille définitive.

LE CHOISISSAGE

C’est la dernière étape de la fabrication du blanc. Toutes les pièces de la production sont vérifiées une à une et choisies en fonction de leur niveau de qualité. En dépit de nombreux contrôles intermédiaires préalables, plus de 25% de la production est écartée lors du choisissage. Les défauts les plus courants sont les taches, les fêlures, les manques d’émail, les déformations et les fentes. Certains défauts peuvent être réparés.

LA DECORATION

Suivant le style de la collection, la pose du décor est plus ou moins complexe. Certaines pièces de valeur sont peintes à la main et les artisans font preuve d’une dextérité exceptionnelle en utilisant une grande variété de pinceaux.

Dans la majorité des cas, un décor à la feuille (principe de décalcomanie) est apposé à la main sur la porcelaine blanche. Il est trempé dans l’eau de façon à détacher le motif de son support papier et appliqué sur la pièce. Le décor à la feuille est fabriqué par différents procédés d’imprimerie, à l’origine la lithographie, actuellement la sérigraphie. La manufacture Bernardaud est une des seules de Limoges à posséder une imprimerie.

Les filets et garnitures (anses, becs…) sont tous peints à la main. Ces techniques de décoration sont les plus courantes. Dans le cas de commandes spéciales, on peut avoir recours à des techniques plus spécifiques telles que l’incrustation ou la pose d’or relief.

L'INCRUSTATION est un procédé de décor par gravure à l’acide. La pièce est décalquée : le décor à la feuille est imprimé non pas de couleur mais de vernis protecteur. Ce même vernis, appelé également bitume de Judée, est appliqué au pinceau sur le reste de la pièce à l’exception du motif à graver. La pièce est alors plongée dans un bain d’acide fluorhydrique qui «attaque» l’émail, formant ainsi les creux du motif. Elle est ensuite rincée au pétrole, à la lessive et à l’eau, avant d’être décorée successivement de deux couches d’or (brillant puis mat) ou de platine brillant, nécessitant deux cuissons.

La pose d’or relief est une technique de décoration qui consiste à réaliser au pinceau des motifs or en épaisseur, à l’aide d’une pâte spéciale. Après cuisson, le décor est saupoudré d’or fin avant d’être cuit à nouveau.

LE SABLAGE

Pour les pièces comportant de l’or, la dernière opération est celle du sablage. En effet, lorsqu’il est cuit, l’or a un aspect mat. Sablé, c’est-à-dire frotté avec un chiffon et du sable, il prend alors tout son éclat.

LE CONTROLE QUALITE

Avant de partir vers sa destination finale, chaque objet est soigneusement vérifié après chaque opération, afin de proposer aux points de vente Bernardaud dans le monde un produit de très haute qualité.